1.理论分析

1)淤积法测量原理

以滤膜为传感元件的淤积法,不受气泡、油液颜色、水分、颗粒成分等的影响,适应能力比较强,准确率比较高。使用此方法研制的检测设备体积小、质量轻,可实现快速在线监测。当污染油液流经滤膜时,固体颗粒不断地沉积在滤膜上,通过滤膜的流量逐渐减小,直至滤膜完全堵塞。油液的污染度越大,固体颗粒的浓度越高,通过滤膜的油液就越少。测出通过滤膜的油液体积,便可计算出油液的污染度,即c=w/v式中,C为折弯机油液污染度;W为与滤膜相关的系数;V为通过滤膜的油液体积。

这就是用淤积法对

折弯机液压油污染度进行测量的基本原理。用滤膜作为传感元件时,传统的淤积法测量可分为恒压差测量和恒流量测量两种,本节提出一种新颖的恒功率测量。

2)恒功率淤积法测量原理

折弯机液压油通过滤膜时,由于滤膜对油液的阻力而产生一定的压力损失,这样在滤膜前后产生一定的压差,如果忽略活塞和活塞杆与液压缸之间的黏性摩擦力,忽略活塞和活塞杆的惯性力,则根据流体力学可知:

当折弯机油液所获得的功率P与待测油液的种类一定时,对于某一特定滤膜,则P、艿为常数,并假设滤膜的透气性口也为常数。当油液温度一定时,叩也为一定值,由式(5—14)可知:当获得功率为P的污染油液通过滤膜时,随着通过滤膜的油液体积增加,滤膜逐渐堵塞,其有效过滤面积逐渐减小,导致滤膜前后的压差逐渐增大,通过滤膜的流量逐渐减小。

实际上,折弯机滤膜的透气性口是一个变量,现场油液温度也不是一个定值,但这并不影响测试的准确性。可以对不同温度、不同种类的污染油液做大量实验,当获得功率为P的污染油液通过滤膜的体积相同时,测出对应于不同污染等级的油液,滤膜前后的压差或通过滤膜的瞬时流量,利用多项式曲线拟合,得出多项式数学模型函数。测试时,使获得功率为P的污染油液通过一定有效过滤面积的特制滤膜,当通过滤膜的油液体积相同时,测量滤膜前后的压差或通过滤膜的瞬时流量,利用多项式数学模型函数,就可以确定折弯机油液的污染度等级。这就是恒功率淤积法测量液压油污染度的原理。

2.在线监测系统

1)硬件

此

折弯机液压油污染度在线监测系统是基于恒功率淤积法测量原理而设计的,其工作原理是:以阀用直流电磁铁作为产生动力的元件,采用表面型滤膜截留液压油中的污染物,使特制滤膜前后产生一定的压差,通过测量从电磁铁开始通电到某一给定时间内通过特制滤膜的折弯机油液所产生的压差,并利用实验所建立的数学模型函数,确定液压油污染度。

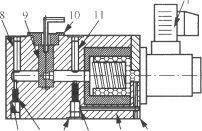

折弯机液压油污染度在线监测系统硬件结构如图5—46所示,主要由微型计算机、压差传感器、温度传感器、数据采集与控制板、直流电磁铁等组成。其中,数据采集与控制板采用 PC1710HG;压差传感器选用E-ATI5,测量精度为±0.1%;直流电磁铁选用 MFZ—TYC,额定行程为7mm,最大行程为10mm,额定吸力为70N。

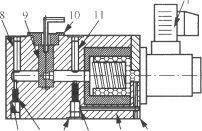

在线监测装置如图1所示,主要由阀用直流电磁铁、特制液压缸、旋转测头、滤膜组件、单向阀等组成。在线监测装置各部件都是自行设计制造的,特制液压缸内径为70ram(活塞套壁厚5mm);活塞外径为70mm,内径为60mm,活塞杆外径为10mm,旋转测头的直径为32ram,其中间有一通孔,在装有滤膜的一侧直径为12ram,在另一侧直径为lOmm;特殊加工的滤膜直径为12ram,7000个直径为lOp.m的微孔均匀分布在以滤膜中心为圆心、直径为lOmm的圆内,其边缘起压紧滤膜的作用。

2)软件设计

7 6 5 4 3 2

1-阀用直流电磁铁;2-活塞组件;3-特制液压缸;4,6-单向阀;5-进油口;7-出油口;8,11-压力传感器;9-滤膜组件;10-旋转测头

图1在线监测装置装配

为了实现对折弯机液压油污染度的在线监测,而且尽量使界面简单友好、画面生动直观、操作方便灵活,在线监测系统应用程序采用了国产工业组态控制软件MCOS进行编制。应用程序直接使用了MCGS自带的设备驱动构件,驱动PC卜1710HG数据采集与控制板来完成数据的采集与输出等功能。

在线监测系统应用程序实现的主要功能如下:

①能实时监测折弯机液压系统中油液的污染程度,给出相应的ISO和NAS油液清洁度等级。

②能实时显示或回放压差曲线,存储采集到的压差数据,随时调用和打印压差数据及处理后的结果,实现折弯机污染度超限报警,具有较强的现场抗干扰性。

③可对多个测点同时进行折弯机油液污染度在线监测,实现对整个系统的集中污染控制。

3.实验

(1)标定实验。实验条件如下。

①环境温度:20℃±5℃,防尘,防止强磁场干扰。

②工作介质:利用PARKER PIE--3000折弯机油液颗粒计数器,总共配制和检验得到5种 NAS等级分别为NAS8、NAS9、NASl0、NASll、NASl2的油样。

③折弯机油液污染在线监测系统:连接正确的硬件系统,已安装PCI--1710HG数据采集与控制板驱动的Windows系统,以及基于MCGS的在线监测系统应用程序。

标定实验步骤如下。

①取某污染度等级标准油样25mL,倒人清洗好的取样容器中,接入监测系统。

②在应用程序标定实验面板上设置折弯机设备名、通道号、I/O基地址、采样周期、采样数据以及存盘属性等参数。

③控制电磁铁和旋转测头使液压缸压油,同时开始采集数据,并处理数据获得压差最大值。

④控制电磁铁和旋转测头使

折弯机液压缸压油,实现滤膜的反向冲洗。

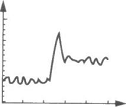

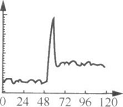

标定实验分别对5种NAS污染度等级的油样进行10次实验,利用监测系统应用程序,采集到各种折弯机油样的压差数据,处理后显示为滤波后压差曲线,如图2所示。根据应用程序编制的算法,对采集到的压差数据进行处理后,得到每次实验的压差最大值,最后取10次实验所得到的压差最大值的平均值,5种NAS污染度等级油样的最大压差平均值见表1。根据表5—4中的最大压差平均值,利用多项式曲线拟合,可以确定系统的污染度数学模型函数为

滤膜前后的最大压差平均值;YNAS为液压油的污染度。

时间(S)(a)NAS3级 时间(s)(b)NAS9级 时间(s)(c)NASIO级 时间(s)(d)NASll级 时间(s)(e)NASl2级

图2 5种NAS污染度等级油样的滤波后压差曲线

表1 5种NAS污染度等级油样的最大压差平均值

污染度等级 | NAS8 | NAS9 | NASlO | NASll | NASl2 |

最大压差平均值(MPa) | 0.04736 | 0.04757 | 0.05331 | 0.06582 | 0.07010 |

(2)监测实验。

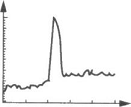

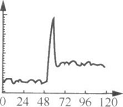

以标定实验建立的系统数学模型函数为依据,对一种实际折弯机液压系统油液进行污染度鉴定。在系统应用程序中设定警报限值为NAS9级,应用程序利用采集到的数据,处理得到压差最大值。多次重复实验后,计算得到压差最大值的平均值为0.05853。以此压差最大值的平均值为参数,应用程序自动调用系统的数学模型函数,计算得到折弯机液压油污染度为NASl0级,并将此监测结果显示在应用程序面板上。由于监测值超过警报限值,报警灯闪烁,警报声鸣响,并弹出警报提示窗口,提示换油操作。实际液压系统的油液压差曲线如图3所示。

利用PARKER PIE--3000折弯机油液颗粒计数器对此实际液压系统油液进行检测,所得结果为NASll,与监测系统显示结果一致。这一事实表明了标定实验建立的数学模型函数正确有效,所设计的污染度在线监测系统准确可靠。