采用美国HEDLAND公司生产的Flo-tech系列PFM8型数字液压测试仪,在线采集液压系统的压力、流量、温度、功率,并对系统进行加载、参数测量和故障诊断。

1.折弯机液压系统

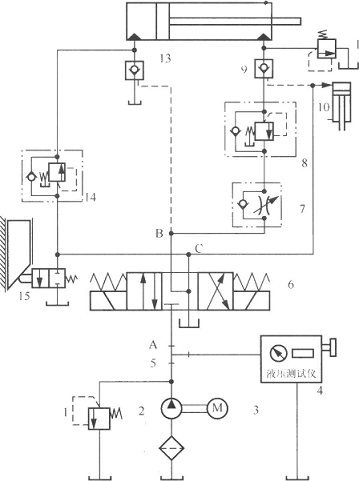

如图所示为WB67Y--100/3200型

折弯机液压系统原理图。电动机3带动液压泵2输出高压油,经三位四通电磁换向阀6控制主液压缸12运动,实现工件的折弯。系统的工作压力由溢流阀1调定,单向顺序阀14、8分别控制主液压缸12左右腔的进油,液控单向阀13、9分别控制主液压缸12左右腔的回油,单向节流阀7控制主液压缸12的回油速度。系统最高工作压力为25MPa。

1,11-溢流阀;2液压泵;3-电动机;4-液压测试仪;5-T形接头;6-电磁换向阀;7-单向节流阀;8,14-单向顺序阀;9,13-液控单向阀;10-副液压缸;12-主液压缸;15-行程伺服阀

图 WB67Y100/3200型折弯机液压系统原理

2.故障现象

压力表指示值偏低,折弯机不能折弯较厚的工件。通过观察分析和测试排除了外部泄漏和电气部分的原因,最终确定为折弯机液压系统故障。

3.故障诊断

经过对折弯机液压系统原理的分析得出,系统管路、油泵、控制阀、液压缸均有可能存在故障。传统的诊断方法是通过对系统管路的检查,油泵、控制阀和油缸的更换和调整来确定故障的原因。这种诊断方法工作量大,周期长。本试验方法可以方便迅速地诊断故障,大大提高工作效率。

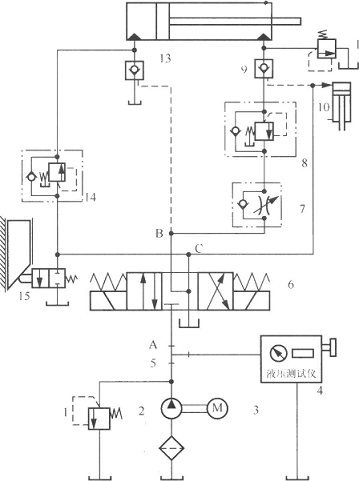

如图所示,将液压测试仪接人折弯机的液压系统,整个诊断过程包含以下三个基本部分。

①液压泵试验,用于判断液压泵和溢流阀的故障情况。

②控制阀试验,用于判断控制阀的故障情况。

③液压缸试验,用于判断液压缸的故障情况。

1)液压泵试验

如图所示,在液压泵的出口处安装T形接头5,液压测试仪4安装在T形接头5与油箱之间。在进行液压泵试验之前,应首先在A处的油管接头内装上密封挡板,这样从液压泵输出的液压油就不能流人控制阀,而是全部经测试仪回到油箱。在进行液压泵试验时,必须保持油温t(t--65±3℃)不变,泵的转速保持在额定转速970r/rain,加载阀全开,测得此时泵的基准流量Qs;然后调整测试仪上的加载阀对系统加载到1(溢流阀,设定压力的1/2),测得泵的实际流量Qs,则泵的容积效率为ηvs=Qs/Qn。将此值与该泵的规定值相比,若前者小于后者,则可认为泵内漏严重,需要检查和维修或更换;若前者大于或等于后者,则可认为泵状况良好。通过测试发现液压泵的容积效率和规定值基本一致,排除了液压泵的原因。

继续对液压泵进行加载,测试溢流阀的开启压力,若开启压力小于规定值(25MPa),则可能是溢流阀提前开启导致故障。通过测试发现溢流阀开启压力正常且在溢流阀1开启前流过液压测试仪的流量和上述Qs基本一致,这也就排除了溢流阀1泄漏的可能。

2)

液压折弯机控制阀试验

将A处的密封挡板去除,在电磁换向阀6的油管接头的B处和C处装上密封挡板,使液压油不能进入后面的液压系统。然后将电磁换向阀6置于左位或右位,用于判断换向阀泄漏情况。具体做法是在液压泵转速为额定转速的情况下,加载阀调定压力为P,油温为t,通过测得的系统流量便可确定换向阀的泄漏量。如测得的流量和前面液压泵试验的流量Qs基本一致,则说明电磁换向阀没有故障;若小于Qs,则说明控制阀有泄漏,根据泄漏量的大小来确定电磁换向阀是否需要维修或更换。通过测试也排除了电磁换向阀的原因。

3)液压缸试验

撤除B、C处的密封挡板,使电磁换向阀处在右位,调节液压测试仪加载阀手轮进行加载。当加载到压力值p=7.5MPa时压力值不再上升,同时观察测试仪的流量发现,其值大约只有Qs的1/2,据此可判定主液压缸进油回路中有泄漏。通过分析液压系统原理图可以判定故障应该在单向顺序阀14、液控单向阀13、主液压缸12和行程伺服阀15上。通过拆检发现14、13、15的回油口均不泄漏,据此可以判定故障应该为主液压缸12内部泄漏所致。将主液压缸卸下分解检查发现为密封圈损坏所致,更换密封圈后试机,折弯机工作正常。