在工业生产中,换热设备使用极其广泛,而管式换热设备就是常见的一种。在这些管换热设备中,采用U形弯管又非常普遍。在实践中,这些U形管有许多加工方法,如机相弯曲形式或手动弯曲形式等。

液压技术由于其潜在的许多优点,在工业应用技术领域已得到广泛应用,并且比较经秽实用,把它应用到弯管机上,简便易行,不失为一种良好的方法。

1、液压系统工作原理

(1)结构特点

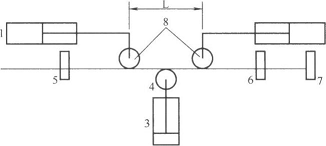

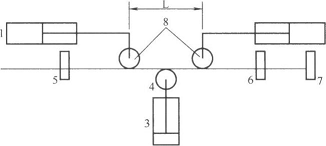

如图5-7所示,弯管机的执行机构采用夹紧缸1、2、弯曲成形缸3、呈T形布置在同一水平面上(这可由机械机构保证),并借助一些辅助机构组成一体,整机由液压实现驱动与控制。

图 弯管机结构简图1,2-夹紧缸;3-弯曲成形缸}4-胎模}5,6-托架;7-限位块,8-辅助成形轮

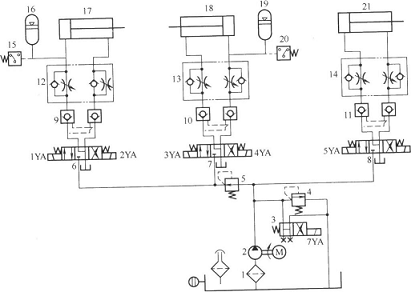

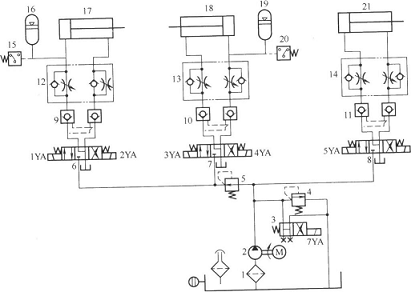

②速度控制回路 速度控制回路采用进油节油调速,容易采用压力继电器实现压制;这种调速方法具有调节方便、节约能源的特点,进入液压缸的流量受到节流阀的目可减小启动冲击,弯管时,要求液压缸有较低的速度,进油节流调速可方便地达到要求。

③保压回路 在回路中分别设置双液控单向阀9、10、11,当回路中的电磁阀6、处于中位时,使液压缸能保持其压力。另外考虑到液压缸的泄漏问题,在回路中加上蓄能器16,19,以补偿其泄漏量。

2、故障分析与排除

(1)液压缸推力不足

①过载或承受过大偏载荷,此时应根据弯管直径大小以及管子壁调整溢流阀的压力。

②液压缸有内泄漏,此时应检查活塞上的密封件是否损坏或者缸筒内壁有无严重翅

③回油不畅引起背压过高。

④油温过高,导致泄漏增加,采取相应的降温措施。

(2)液压缸爬行

①空气入侵,首先检查吸油管口是否完全埋入油面以下,然后再检查液压泵与吸连接处的密封垫是否漏放、螺母是否拧紧等。若液压缸内已侵入空气,则应拧开放气阀动液压缸反复动作几次,直至排尽为止。

②偏载过大。

③活塞与缸体、活塞杆与端盖之间的配合精度超差,或装配时紧固螺母的紧固力衡,若属于后者,则应做适当调整。

④液压泵漏气,应更换。

(3)液压缸有冲击、压力继电器频繁动作

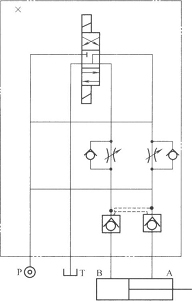

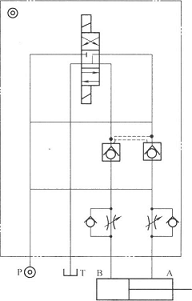

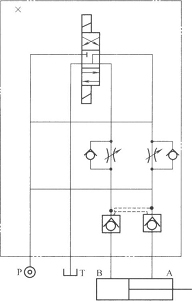

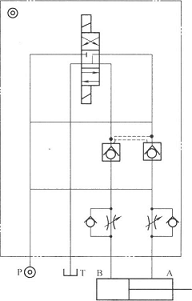

①单向节流阀与液控单向阀叠加位置的影响 如图5-9(a)所示,当液压缸B腔逆 A腔回油时,由于单向节流阀的节流效果,使得回油路单向节流阀与液控单向阀之间.背压,当液压缸需要停止时,液控单向阀不能及时关闭,有时还会反复开关,造成液匿击。如将单向节流阀与液控单向阀叠加位置按照图5-9(b)所示放置,由于液控单向阀腔的控制油路始终接油箱,不存在背压问题,可以保障液压缸在任意位置停止,并且无现象。

②系统连接处泄漏的原因 检查与液压缸无杆腔连接部位的泄漏情况,并排除。

③蓄能器的原因 充气压力偏高或蓄能器气囊破裂,蓄能器不起作用。

④压力继电器的原因 压力继电器高低压差值太小,造成频繁动作。

其实,在现实的生产操作过程中,

折弯机的原理与弯管机的原理相同,折弯机液压系统的故障分析与排除可以参照以上处理方式解决实际问题。

3、液压弯管机的主要特点

①弯曲管材所需的力由液压装置提供,可产生很大的动力,尤其适用于加工管径大壁厚的管件。另外弯管液压机调节方便,当弯曲工件的力需要变化时,仅需调整溢流刚作压力即可。

②整个液压回路的元件全部选用叠加阀,集成在油路块上,实现了液压元件间的无管化连接,使连接方式大为简化,系统紧凑,功耗减少,设计安装周期短。

③电动机与液压柱塞泵采用立式连接,泵处于油面以下,大大改善了柱塞泵的暖况,同时减小了液压系统工作时的噪声,利于保持良好的工作环境。

图 单向节流阀与液控单向阀叠加位置